/ PLEXISTEK®: тот же продукт, новое имя

/ PLEXISTEK®: тот же продукт, новое имя

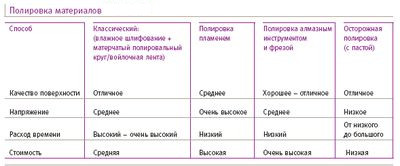

Путем шлифования и последующего полирования кромки изделий из ПММА, которая стала грубой и шероховатой в процессе механической обработки, можно восстановить прозрачность и глянцевость их поверхности.

Можно восстановить даже те области изделия, на которых имеются глубокие царапины и потертости. Частичная полировка, особенно после шлифования, сопровождается износом материала и оптическим искажением поверхности.

Материалы, имеющие поверхностные покрытия, такие как NO DROP, ALLTOP, HEATSTOP, MIRROR, нельзя шлифовать и полировать, чтобы не повредить покрытие.

7.1 Шлифование

Для всех типов материалов рекомендуется влажное шлифование, поскольку это позволит избежать образования термического напряжения в заготовке и предотвратить загрязнение поверхности абразивного инструмента.

Выбор зернистости абразива зависит от глубины следов, оставленных инструментом, или царапин: чем глубже следы, тем более грубый абразивный материал используется. Процесс шлифовки обычно имеет несколько стадий,и на каждой последующей стадии используется более мелкая наждачная бумага. Рекомендуются следующие этапы:

- 1) грубая шлифовка, абразивный материал номер 60 (60 grit);

- 2) средняя шлифовка, абразивный материал номер 220 (220 grit);

- 3) тонкая шлифовка, абразивный материал номер 400–600 (400–600 grit).

Все следы предыдущей шлифовки должны быть удалены. Шлифовать изделия можно вручную, используя наждачную бумагу или шлифовальные блоки. В обоих случаях абразивный материал следует водить по поверхности изделия, совершая круговые движения.

При механическом шлифовании, например, с помощью вращающихся абразивных дисков, орбитального шлифовального станка или ленточно-шлифовального станка (скорость ремня 10 м/сек), обрабатываемое изделие должно двигаться легко, нельзя прижимать его слишком долго или слишком сильно (несмотря на влажную шлифовку), т.к. нагрев в результате трения может привести к возникновению напряжений и повреждению поверхности.

Влажная обработка с помощью мелкой стальной ваты, например, типа 00, рекомендуется для шлифовки деталей вращения или неровных поверхностей. Образование при шлифовании (до полирования) грубой поверхности или матирование изделия при пескоструйной обработке приводит к тому, что на поверхности легче собирается грязь, а также остаются отпечатки пальцев. (см. раздел 5 «Токарная обработка/Обточка»).

7.2 Полирование

Кромки изделий из GS и ХТ легко полируются. Полирование поверхности, как упоминалось ранее, является менее рекомендуемой операцией. Полировать материалы GS и ХТ можно тремя способами:

- лентой, матерчатым полировальным кругом или тканью

- пламенем

- алмазным полированием

Обычно для полировки используются воски и пасты, но можно пользоваться обычными полировальными пастами для автомобилей. После обработки остатки полирующих средств должны быть быстро удалены или смыты водой. Поэтому разумно использовать растворяемые водой виды паст, например, полировальную пасту для акрила Аcrylglas POLIER & REPAIR производства компании BURNUS.

Поскольку используемые для полировки материалы – войлочные ленты, матерчатые полировальные круги, подкладочная ткань для перчаток - очень мягкие, то поверхность, которую надо отполировать, должна иметь низкую шероховатость. В противном случае, хотя поверхность и станет глянцевой, но на ней сохранятся следы шлифования и царапины. Торцы могут быть тонко обработаны шабером, если после этого они будут отполированы войлочной лентой.

Так же, как и при шлифовании, мы рекомендуем не надавливать на полируемый материал инструментом слишком долго или слишком сильно.

Это единственный способ избежать нагрева от трения и, как следствие, накопления напряжения и повреждения поверхности. В отдельных случаях можно провести отжиг отполированного изделия для снятия напряжений (см. раздел 8 «Отжиг»).

Обычно полирование проводится движущейся войлочной лентой или матерчатым полировальным кругом с использованием специального полировального воска. Блеск поверхности может быть усилен последующей ручной обработкой очень мягкой неворсистой тканью (подкладочная ткань для перчаток) или хлопковой ватой с полирующим средством.

Кромки изделия и мелкие детали преимущественно полируются на войлочных полирующих лентах, где их легко удерживать или направлять, в отличие от полировки широким матерчатым кругом. Заготовка должна совершать кругообразные движения во время полирования, что позволит предотвратить ее повреждение неровностями, которые могут быть на ленте или круге. Войлочная лента должна двигаться со скоростью ок. 20 м/сек, т.е. в два раза быстрее, чем при шлифовании.

Автоматические полировальные станки рекомендуется использовать в крупносерийном производстве, когда необходимо получить острые кромки и углы, например, при изго-товлении «томбстоунов».

Матерчатые полировальные круги особенно пригодны для полирования крупногабаритных и изогнутых частей. Вращающийся блок с тканью состоит из петель хлопка и/или фланели, свободно посаженных для рассеивания нагрева от трения благодаря проветриванию. До начала полирования на вращающееся колесо наносится небольшое количество воска. На полировальном круге не должно быть остатков старого затвердевшего воска. Для удаления остатков воска можно использовать лезвие старых ножовок. Периферийная скорость вращения матерчатого полировального круга составляет 20–40 м/сек.

Другим способом конечной отделки торцов GS и ХТ является полирование пламенем. Несмотря на то, что при данном способе нет необходимости в тонкой обработке, как дополнительном рабочем этапе, торцы должны быть очищены от остатков типа шлифовального шлама или следов пота, которые остаются после касания руками. Обычно после полирования пламенем остаются видимыми следы от предыдущего пиления или фрезерования. Поэтому этот более экономичный способ полирования (по сравнению с полированием матерчатым полировальным кругом) должен применяться в тех случаях, когда установленные требования не очень высоки, например, при работе со стандартными тонкими листовыми материалами. Обычно толстые листовые материалы нельзя полировать пламенем из-за накопления избыточного поверхностного напряжения. То же самое касается и цветных материалов, в которых присутствие красителей или пигментов может вызвать существенное снижение блеска.

Если огневая полировка производится не достаточно квалифицированно, и пламя соприкасается с поверхностью заготовки за пределами кромки, на поверхности может накапливаться термальное напряжение. Это напряжение может вызвать растрескивание изделия при дальнейшей обработке или в процессе эксплуатации, например, когда материал будет контактировать с клеями, разбавителями красок или чистящими средствами. Чтобы устранить этот риск, необходимо провести отжиг изделия (см. раздел 8 «Отжиг»).

Существуют полуавтоматические огневые полировщики, работающие на смеси ацетилена и кислорода, предназначенные для прямой кромки плоских листов различной длины. Получаемые этим методом результаты лучше, чем при работе со смесью ацетилен – сжатый воздух.

Распылитель и его наконечник должны быть подстроены к выполнению этой операции при проведении предварительных испытаний.

Для ручной полировки пламенем изогнутых кромок обработанного изделия или внутри высверленного отверстия можно использовать, например, настольное устройство, в котором пламя образуется при горении смеси водорода и кислорода.

При алмазном полировании нет необходимости в предварительной тонкой обработке. Резка и полирование выполняются в один подход. Используются фрезерные алмазные головки, по меньшей мере, с двумя режущими точками, либо токарные инструменты с алмазным покрытием. Важным условием является эффективная система отвода стружки. Каждый инструмент должен использоваться только для материала одного типа, например, только для ПММА.

Очень важно использовать только высококачественные точные инструменты и станки, предполагающие надежное крепление или направление заготовки в процессе обработки. Только производители несут ответственность за предварительную и последующую заточку углов инструментов и настройку угла резки алмазных вершин резца. Оборудование должно работать без вибрации во избежание появления резонансных линий на материале. Этим тре-бованиям отвечают доступные в продаже полировальные и фрезерные станки. Алмазные шлифовальные и фрезерные станки могут работать продолжительное время, поэтому особенно рекомендуются для серийного производства. Образующиеся при работе заусенцы зачищаются при помощи шабера.

Полирование в барабане можно применять для обработки мелких деталей, полученных из ПММА механическим способом: заготовки загружают в устройство для барабанного полирования, куда в качестве рабочего вещества добавляют специальный абразивный порошок и кусочки дерева специальной формы. После обычной трехступенчатой обработки: тонкое шлифование (6–24 часа), полирование (примерно 16 часов) и доводка (примерно 12 часов) - изделия из ПММА приобретают высокий глянец.