/ PLEXISTEK®: тот же продукт, новое имя

/ PLEXISTEK®: тот же продукт, новое имя

Внимание: Перед обработкой акриловых полимерных материалов (пластмасс, пластиков) промышленными свёрлами для металла наконечники свёрл должны быть переточены (см. раздел 1.7 «Инструменты»).

3.1 Свёрла

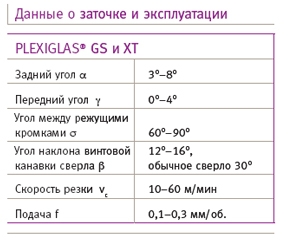

Винтовые сверла могут использоваться для ПММА, если угол между режущими кромками уменьшен с обычных 120° до 60–90°. Главный передний угол должен быть сточен до значения от 4 до 0°. Сверло работает правильно, если оно скорее соскабливает, нежели режет, и при этом на выходе из отверстия не дает сколов (см. рис. 12). Угол зазора должен быть, по меньшей мере, 3°. Если диаметр сверла превышает 8 мм, поперечная кромка должна быть заточена таким образом, чтобы уменьшить давление в начале сверления. Во избежание появления всякого рода зазубрин, отверстия для сверления должны быть слегка зенкованы.

Сверла с маленьким углом наклона винтовой канавки сверла (β = 12–16°) имеют преимущества, т.к. лучше удаляют стружку, но их необходимо заточить указанным выше образом.

Если толщина материала составляет 5 мм и более, то следует использовать смазывающе-охлаждающую жидкость или эмульсию для сверления (эмульсия масла в воде), совместимую с акриловыми полимерными материалами. При сверлении глубоких отверстий рекомендуется использовать исключительно эмульсию для сверления.

На рис. 13 показаны идеальные условия сверления: при скорости подачи 0,1–0,3 мм/об и диаметре сверла 25 мм оптимальная скорость составляет 510 об/мин. В этих условиях при использовании эмульсии для сверления высверленное отверстие имеет гладкие стенки. Для повышения качества поверхности требуется дальнейшая обработка с использованием развертки, применяемой в металлообработке.

На рис. 14 показано влияние скорости вращения сверла (скорости резки) и скорости подачи на качество отверстия (на примере GS):

- (Верхняя часть) Скорость сверления и/или скорость подачи очень большая: рыхлая стружка, неровная резка

- (Центральная часть) Скорость сверления и/или скорость подачи слишком мала: перегрев, признаки деструкции в высверливаемом отверстии, оплавленная стружка

- (Нижняя часть) Оптимальная скорость сверления и оптимальная скорость подачи: гладкая поверхность, непрерывная стружка.

Тонкие листовые материалы должны быть закреплены на подложке для сверления, чтобы предотвратить образование сколов на нижней части отверстия. Начинайте сверление осторожно на низкой скорости подачи. Как только все режущие края войдут в материал, скорость подачи может быть увеличена. Перед входом сверла в нижнюю поверхность листового материала необходимо опять уменьшить скорость подачи.

Когда необходимо просверлить толстый материал, высверлить глубокое отверстие или несквозное отверстие вручную, инструмент следует несколько раз вынимать, чтобы избежать перегрева материала. Отверстия в обрабатываемых деталях изогнутой формы или длинных деталях лучше всего высверливать на токарном станке.

3.2 Специальные свёрла и свёрла-зенкеры

Следует использовать специальные инструменты для обработки ПММА, если кроме обычной обработки в мастерской, например, на строительной площадке, в материале необходимо просверлить отверстие вручную. Такие инструменты разработаны, чтобы не допустить вибрации или раскалывания материала. Обычно используют специальные свёрла или свёрла-зенкеры:

(а) ступенчатое сверло

Это сверло с одной режущей кромкой не оставляет следов вибрации, т.е.неровности и гарантирует получение правильных цилиндрических отверстий. На каждой последующей стадии сверления отверстие одновременно происходить закругление кромок, что сокращает продолжительность технологического процесса.

(b) коническое сверло

Высверленные отверстия имеют коническую форму. На выходе из отверстия не образуются сколы. Имеет три режущие кромки.

(c) специальное сверло-зенкер

Имеет одну грань. Особенно подходит для снятия заусенцев в существующих отверстиях. Хороший поток стружки, благодаря наклонной кромке. Отсутствуют следы вибрации.

(d) фреза

Инструмент для сверления продольных отверстий.

(e) сверло-зенкер

Этот инструмент с несколькими кромками рекомендуется для снятия заусенцев, снятия фаски и цилиндрического зенкования.

Убедитесь, что наконечник любого из специальных свёрл находится в исправном состоянии.

Скорости вращения этих инструментов обычно заметно отличаются от скоростей вращения спиральных свёрл. Специальные свёрла типов (a), (b), (c) и (е) используют на низкой скорости. С другой стороны, инструмент типа (d) часто используют со скоростью 10 000 об/мин, аналогично фрезе.

3.3 Вырезание отверстий

Отверстия больших диаметров в листах ПММА могут быть получены с использованием следующих инструментов:

- резчик отверстия (рис.16)

- коронка (рис. 17)

- фрезерная машина или аналогичная машина с вращающимся зажимным устройством в виде стола (рис. 18).

Для вырезания отверстий скорость резания должна устанавливаться по обстоятельствам. Используются промышленные инструменты для металла. При обработке ХТ режущим инструментом или коронкой рекомендуется пользоваться водяным охлаждением.

Резчик отверстий, используемый для обработки ПММА, должен иметь передний угол резца 0°. Как и при сверлении, тонкие листовые материалы следует закреплять на твердой подложке для вырезания отверстий, чтобы избежать сколов нижней кромки. Для отверстий диаметром до 60 мм используйте коронку, обладающую тем преимуществом по сравнению с резчиком отверстий, что она совместима с ручной дрелью. Центральное сверло обычно используется для предварительного просверливания центра отверстия с целью стабилизации.

Фреза должна вращаться с высокой скоростью (10 000 об/мин и более). В плоском материале отверстия большого диаметра можно получить фрезерованием, используя машины с вращающимися рабочими столами. Листовой материал или прикрепляется к столу механически, или присасывается к нему вакуумом. В обоих случаях он должен быть прочно закреплен, чтобы избежать дрожания или вибрирования материала.

3.4 Нарезание резьбы

Любые промышленные метчики и плашки можно использовать для нарезания внутренней и внешней резьбы на изделиях из ПММА. Рекомендуется использовать смазочно-охлаждающее средство, совместимое с акриловыми полимерными материалами.

Перед навинчиванием детали убедитесь, что на металлическом винте нет смазки или что смазка совместима с пластиком. Пластмассовые винты из полиамида рекомендуется использовать для внутренней резьбы.

Нарезка резьбы в пластмассовом изделии всегда сопряжена с риском его разрушения из-за возникновения надрезов. Особенно это касается экструзионных изделий из акриловых полимерных материалов. Резьбовое соединение деталей должно быть выбрано в самую последнюю очередь, если детали нельзя склеить, скрепить зажиманием или вставить друг в друга.

Диаметр отверстия, в котором будет нарезаться резьба, должен быть примерно на 0,1 мм больше диаметра отверстия, которое обычно делается в изделии из стали. Чтобы свести износ резьбы к минимуму во время ремонтных работ или для повышения стабильности детали оборудования, следует укрепить внутреннюю резьбу, используя вставки из металла, которые можно вставить разными способами.